Aston 半导体过程质谱仪

上海伯东日本 Atonarp 质谱分析仪通过结合先进的电子和数据处理算法, 开创了化学成分分析领域的先河. 使快速, 经济, 实时的获取分子信息成为现实! Atonarp 提供适用于半导体过程监控的 Aston™ 质谱分析仪, 以及用于制药业的 LyoSentinel™ / AMS 1000 和新平台技术. Atonarp 是制药, 半导体制造, 工业过程控制以及生命科学领域的分子诊断数字转换的先驱.

Atonarp 适用于半导体过程控制在线质谱仪 Aston™

Atonarp 过程控制质谱仪 Aston™, 通过使用分子传感技术, 提供半导体制程中 ALD, CVD, 蚀刻, ALE 和腔室在大批量生产中的气体侦测分析, 实现尾气在线监控, 诊断, 为半导体过程控制提供解决方案, 提高半导体制造工艺的产量, 吞吐量和效率

Aston™ 质谱分析仪保护 CVD 工艺免受干泵故障的影响

Aston™ 质谱分析仪耐受腐蚀性气体和气化污染物冷凝液, 在恶劣的 CVD 环境中, Aston™ 利用可操作的数据预测和防范因 CVD 干泵引起的灾难性故障.

Aston™ 过程质谱仪保护环境免受半导体有害气体排放污染

半导体和薄膜太阳能工艺使用并产生各种工艺气体和颗粒材料副产品, 有害气体需要以受控方式进行处理. 使用 Aston 等离子体质谱仪, 可以根据进入的废气浓度和测量的排放气体数据, 记录日志, 对燃烧过程进行现场优化控制.

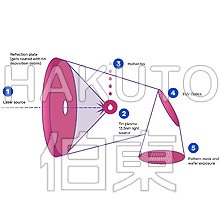

Aston™ 过程质谱仪应用于 EUV 极紫外光源卤化锡原位定量

EUV 极紫外光刻技术越来越多地用于支持 <10nm 工艺技术的关键尺寸图案形成. 管理这些价值超过 2亿美元光刻机的正常运行时间和生产量对晶圆 Fab 厂的经济至关重要. 上海伯东日本 Atonarp Aston™ 过程质谱分析仪通过快速, 可操作, 高灵敏度的分子诊断数据尽可能实现反射板镀锡层清洁, 并且 Aston™ 过程质谱的实时氢气 H2 监测也降低了每个 EUV 工具的氢气消耗.

Aston™ 在线质谱仪提高 low-k 电介质沉积的吞吐量

沉积晶圆通量是晶圆厂 FAB 效率的关键指标之一, 也是晶圆厂 FAB 不断改进以降低每次移动成本和减少资本支出的关键指标. 上海伯东日本 Atonarp Aston™ 质谱仪提供腔室清洁终点检测方案已成功应用于 low-k 电介质沉积应用 ( 特别是氮化硅 Si3N4 ), 在减少颗粒污染的同时, 缩短了生产时间.

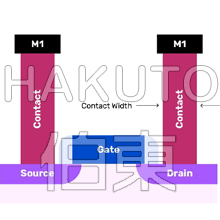

Aston™ 质谱仪对小开口区域的蚀刻有最高的灵敏度

Aston™ 质谱仪 的 OA% 灵敏度显示为 <0.25%, 其检测限比 OES(LOD 约 2.5%)高出一个数量级. 此外, Aston™内部产生的基于等离子体的电离源允许它在存在腐蚀性蚀刻气体的情况下工作, 无论处理室中是否存在等离子体源.

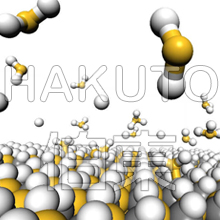

Aston™ 质谱仪 ALD 工艺控制的原位计量

Aston™ 质谱分析仪是一款快速, 强大的化学特异性气体质谱仪, 提供 ALD 过程控制解决方案, 可在这些非等离子体(“lights-off”)过程中提供原位计量和控制. 它可以实现快速, 化学特定的原位定量气体分析, 低至十亿分之几的水平, 提供 ALD 过程控制所需的实时数据.

Aston™ 质谱仪简化天然气监测链

Aston™支持原位质谱, 无需使用传统气相色谱质谱解决方案即可进行快速, 定量的气体分析. 样品可以在几秒钟内完成分析, 灵敏度达到十亿分之几, 无需专业技术人员支持即可轻松实现. 高度集成和紧凑的 Aston ICP-MS 系统的尺寸通常不到传统 GC-MS 的三分之一, 体积小且坚固实用, 无需专门的处理或载气瓶即可运输到现场进行测试.

Aston™ 质谱分析仪减少设备停机时间

Aston 原位质谱仪可以进行快速, 化学特异性原位定量气体分析, 以实现安全, 准确和效率高的腔室吹扫终点检测. 与典型的基于时间的清洗程序相比, 这可以节省大量的设备停机时间。

上海

上海